| Обратно к: » Оглавление » Другие выпуски |

| Выпуск 5 » Август 2003 года |

А. Меньшиков,

зав. лабораторией транспорта леса

ОАО «Научдревпром.ЦНИИМОД»

И. Крутиков,

инж. лаборатории транспорта леса.

фото А. Меньшикова

СВАРКА УЗКОКОЛЕЙНЫХ РЕЛЬСОВ

оборудование и машины для сварки рельсов УЖД

Подвесная машина К.555 для контактной стыковой сварки рельсов Р15, Р18, Р24, Р33 »»

Подвесная машина К.555 для контактной стыковой сварки рельсов Р15, Р18, Р24, Р33 »» Сварка новых и старогодных рельсов стандартной длины в длинные рельсы и рельсовые плети позволяет значительно уменьшить стыковые дефекты рельсовых нитей и связанные с ними расстройства верхнего строения пути УЖД в целом. По существующей классификации к категории длинных относятся сварные рельсы длиной 24-40 м. Длина сварных рельсовых плетей на прямых участках пути может составлять 300-500 м и более, на кривых участках пути - не менее длины кривой.

Наибольшее распространение на лесовозных УЖД нашла технология ручной электродуговой сварки рельсов с использованием серийно выпускаемых сварочных трансформаторов и передвижных сварочных агрегатов общего назначения с силой тока в сварочной цепи 300-600 А. В линейных условиях сварочные трансформаторы получают питание первичных обмоток переменным током 380 В, 50 Гц от электроустановок специализированных локомотивов путеперекладчиков и стройремпоездов (ЭСУ-2А, СРП-2, ТУ6СП), или от промышленных дизель-генераторных агрегатов (ДГА), самостоятельно смонтиро- ванных на площадках грузовых дрезин или прицепных платформах. Как вариант, ДГА устанавливаются на шасси трелевочных тракторов. Сварка производится ванным способом с применением полуформ из красной меди. Эта технология отличается большим удельным расходом электродов (10-15 шт/стык) и меди (70-100 г/стык), низ- кой производительностью (8-10 стыков в смену) и весьма низким качеством сварки, в значительной степени за- висящим от квалификации исполнителя работ.

Тем не менее, в 70-е годы технология сварки рельсов явилась существенным шагом вперед в развитии путевого хозяйства УЖД, она получила признание у специалистов и право на существование. С помощью ручной электродуговой сварки в основном производилась сварка длин- ных рельсов, но известен также положительный опыт сварки рельсовых плетей длиной почти 300 м и устройства бесстыкового пути на Усть-Ваеньгской УЖД под ру- ководством ученых АЛТИ. После этого к совершенствованию и распространению технологии сварки рельсов подключились значительные силы научно-исследовательских и проектно-конструкторских организаций.

«« Передвижной комплекс оборудования для контактной стыковой сварки рельсов УЖД «Искра-1» («Искра-2»)

В конце 60-х годов специалисты инженерного центра сварки давлением Института электросварки им.Е. О.Пато- на АН УССР разработали подвесную машину К-555 для контактной стыковой сварки рельсов Р15, Р18, Р24 и Р33. Машина производит сварку рельсов методом непрерывного оплавления с программным регулированием основных па- раметров процесса (напряжения, скорости оплавления, давления в гидросистеме).

Сварочная машина К-555 была принята в качестве технологического модуля при создании СевНИИПом совместно с ИЭС им. Е. О. Патона передвижного рельсосварочного комплекса "Искра-1" ("Искра-2"). Оборудование комп- лекса монтируется на базе трелевочного трактора АТЗ, что позволяет производить сварку рельсов без закрытия перегона. Комплекс может производить сварку рельсов УЖД колеи 750 мм и более, работая в самых неблагоприятных грунтово-гидрологических условиях. При работе на путях с высокими насыпями и в выемках рельсосварочный комплекс устанавливается на платформу и по фронту работ перемещается локомотивом.

Первые серийные образцы рельсосварочного комплекса в 70-е годы поступили на Верховскую, Конецгорскую и Нюбскую УЖД "Архлеспрома". Их применение позволило резко, в 3-5 раз увеличить производительность работ на сварке длинных рельсов в пути. На Нюбской УЖД наряду со сваркой рельсов в пути в опытном порядке с использованием комплекса "Искра-2" производилась также сварка рельсов длиной 24-32 м в стационарных условиях в центральном поселке. Проведенные испытания на статическую прочность разрушающим способом 11 стыков рельсов Р24, сваренных рельсосварочной машиной К-555 на Нюбской УЖД показали, что их предел прочности составляет 80-90% от предела прочности цельного рельса. Величина разрушающей нагрузки у всех образцов превышала 400 кН, а излом чаще всего происходил не по самому сварному шву, а в околошовной зоне на расстоянии 10-25 мм от шва. Для сравнения: прочностные испытания стыков рельсов Р24, сваренных в лабораторных условиях ручной электродуговой сваркой показали, что предел прочности таких стыков не превышает 45% от предела прочности цельного рельса.

Подтверждением высокого качества электроконтактной сварки служит и тот факт, что абсолютное большинство сварных стыков после почти 30 лет эксплутации длинных рельсов находится в идеальном состоянии.

Однако при эксплуатации рельсосварочных машин К-555 выявились два их существенных функциональных недостатка. Во-первых, машины не были оборудованы механизмами снятия грата и эту операцию, весьма трудоемкую и травмоопасную, приходилось выполнять вручную. На фоне высокомеханизированного процесса автоматической сварки эта заключительная операция выглядела явным анахронизмом.

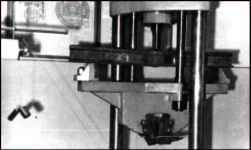

Испытание сварных стыков рельсов на статическую прочность »»

Испытание сварных стыков рельсов на статическую прочность »» Во-вторых, с развитием технологии контактной стыковой сварки и совершенствованием ее аппаратных средств стал возможным переход на неразрушающий контроль качества сварных стыков, базирующийся на непрерывной регистрации основных параметров сварки; подключение же такой аппаратуры к машине К-555 ее конструкцией не предусматривалось. Наконец, сам естественный процесс морального старения машины сделал необходимой ее модернизацию.

В 1988 г. ИЭС им. Е. О. Патона АН Украины разработал и провел с участием специалистов СевНИИП приемоч- ные испытания новой подвесной машины К828 типа МСО-1607УХЛ1, предназначенной для контактной стыковой сварки рельсов Р18, Р24 и Р33. Эта современная, соответствующая мировому уровню машина представляет собой миниатюризованный аналог широко известной у нас в стране и за рубежом подвесной рельсосварочной машины К355А, используемой в МПС для сварки рельсов тяжелых типов.

В 1989 г. на основе машины К828 ИЭС им. Е. О. Патона совместно с СевНИИП создал передвижной рельсосварочный комплекс К835У1 на рельсовом ходу.

Рельсосварочный комплекс К835У1 прицепной, перемещается с помощью локомотива. Это сокращает время технологических передвижений по фронту работ в сравнении с гусеничным комплексом "Искра-2", работающим с земляного полотна, однако существенным "минусом" в данном случае является то, что работа комплекса К835У1 осуществляется "в окно", с закрытием перегона. В сравнении же с комплексом "Искра-2", установленным на платформе УЖД, комплекс К835У1 обеспечивает более высокую эксплуатационную производительность (70-80 стыков в смену) за счет механизации операций снятия грата и исключения операций окончательной отделки (шлифовки) стыков.

«« Машина К828 типа МСО.1607УХЛ1 для контактной стыковой сварки рельсов Р18, Р24, Р33

Комплекс К835У1 успешно прошел эксплуатационные и приемочные испытания в условиях Алапаевской УЖД "Свердлеспрома" на сварке рельсов Р18, Р24, Р33 и был рекомендован для серийного производства. Однако, как это ни парадоксально, рельсосварочный комплекс К835У1, являющийся по мнению специалистов одной из самых совершенных и высокотехнологичных путевых машин отечественных УЖД, был изготовлен в единственном экземпляре. Причинами стали наличие в его конструкции большого количества оригинальных узлов и деталей, необходимость привлечения в качестве обслуживающего персонала работников достаточно высокой квалификации и значительная стоимость. После его создания работы по дальнейшему проектированию и совершенствованию подвесных рельсосварочных машин и передвижных комплексов оборудования на их основе были прекращены.

Однако технология сварки рельсов и устройства бесстыкового пути на лесовозных УЖД развивалась не только в направлении сварки рельсов непосредственно в пути. Специалисты СевНИИП совместно с учеными АЛТИ разработали комплекс оборудования для сварки рельсовых плетей Р18, Р24 длиной до 110 м в стационарных условиях проект 643, а также технологию транспортирования рельсовых плетей по УЖД и укладки их в путь.

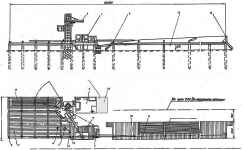

Поскольку опыт электроконтактной сварки рельсовых плетей такой длины в стационарных условиях с последующим транспортированием и укладкой в путь уникален не только для лесовозных УЖД, но и для отечественных УЖД колеи 750 мм в целом, следует раскрыть его более подробно (см. рис. "Комплекс оборудования для ремонта и сварки рельсов Р18, Р24 в стационарных условиях").

Технологическая схема и оборудование комплекса позволяют совмещать ремонт старогодных рельсов стандартной длины со сваркой длинных рельсов или рельсовых плетей. Для ремонта старогодных рельсов в комплект оборудования включены серийно выпускаемые переносные рельсорезный, рельсосверлильный и рельсошлифовальный механизмы. Сварка рельсов производится подвесной рельсосварочной машиной К828.

«« Передвижной комплекс оборудования К835У1 для контактной стыковой рельсов Р18, Р24, Р33 железных дорог колеи 750 мм

«« Передвижной комплекс оборудования К835У1 для контактной стыковой рельсов Р18, Р24, Р33 железных дорог колеи 750 мм

В качестве нормативного документа, включающего технические требования к предназначенным для повторного использования старогодным рельсам и требования к сварке рельсов Минлеспром СССР в 1989 г. утвердил техни- ческие условия ТУ 13-0273685-1-89 "Рельсы железнодорожные сварные колеи 750 мм".

Пакет старогодных рельсов доставляется и выгружается на площадку 7, затем с помощью крана 3 рельсы поштучно дефектуются и сортируются. Рельсорезным механизмом 5 производится вырезка дефектных мест, на концах крайних в формирующейся плети отрезков рельсов рельсосверлильным механизмом 6 выполняются стыковые отверстия. Тор- цы и шейки всех предназначенных для сварки концов рельсов в местах их захвата токоподводами рельсосварочной машины зачищаются до металлического блеска рельсошлифовальным станком, после чего рельс перемещается на рольганг 8 и по роликам с ребордами подается на сварочную площадку 9, где после соприкасания с торцом предыдущего рельса закрепляется механизмом 15. На стык с помощью крана устанавливается рельсосварочная машина 1. Производится захват шеек обоих рельсов токоподводами машины и автоматическая центровка торцов рельсов, затем освобождается механизм 15, выполняется сварка рельсов и снятие грата в автоматическом режиме.

В начале формирования плети в отверстие на конце вставля- ется серьга троса тяговой лебедки 4. Восходящая ветвь тро- са проходит через направляющий блок 12, обратная под- держивается на весу тремя блоками 13. После сварки стыка и снятия машины плеть перемещается лебедкой на площад- ку для складирования 11 настолько, чтобы задний конец ее остановился примерно посредине сварочной площадки 9.

Комплекс оборудования для ремонта и сварки рельсов Р18, Р24 в стационарных условиях. »»

На площадке 10 производится маркировка стыка и, при необходимости, его чистовая отделка (шлифовка).

Для транспортирования рельсовых плетей к месту укладки формируется состав из локомотива и 13 платформ ЛТ-14 (возможно, из платформ других типов или сцепов), на каждой из которых посредине грузовой площадки устанавливается металлическая "гребенка" с 8-ю пазами шириной, соответствующей ширине подошвы рельса Р24. На конце последней платформы навешивается аппарель для плавного схода плетей при разгрузке. Дооборудование состава для транспортирования рельсовых плетей занимает не более 20 минут времени.

Погрузка плетей производится узкоколейной крановой установкой ЛТ-110, перемещающейся по пути параллельного тупика

В зависимости от местных условий она может производиться любым другим привлеченным грузоподъемным механизмом на гусеничном или пневмоходу. Захват и подъем плетей осуществляется с применением специальных механизмов с подпружиненными Х-образными рычагами, значительно ускоряющих процесс строповки и освобождения плетей.

«« Транспортирование рельсовых плетей Р24 длиной 110 м к месту укладки в путь УЖД.

«« Транспортирование рельсовых плетей Р24 длиной 110 м к месту укладки в путь УЖД.

Движение поезда по перегону осуществляется в обычном скоростном режиме. Как показал опыт транспортирования рельсовых плетей Р24 на Нюбской УЖД, дополнительные меры безопасности при прохождении составом кривых участков пути не требуются.

Разгрузка плетей производится попарно внутри колеи, способом закрепления концов плетей за рельсы пути и схода с платформ при движении поезда с малой скоростью. В случае укладки плетей в кривых, они предварительно выгружаются на прямом участке пути внутри колеи, затем втаскиваются в кривую на буксире у тепловоза. Приемы замены сборных рельсовых нитей рельсовыми плетями у путейцев хорошо отработаны, каких-либо тех- нических трудностей при этом не возникает.

После доставки плетей к месту укладки и возвращения на станцию состав расформируется, дополнительное обо- рудование с платформ демонтируется и укладывается для хранения, сами платформы используются по прямому назначению.

Данная технология устройства бесстыкового пути и стационарные комплексы оборудования для ремонта и сварки рельсов Р18, Р24, были внедрены с привязкой к местным условиям в 1990-1992 гг. на Нюбской УЖД и Литвиновской УЖД обьединения "Архангельсклеспром".

«« Оглавление...

Мнение авторов не всегда совпадает с мнением редакции.